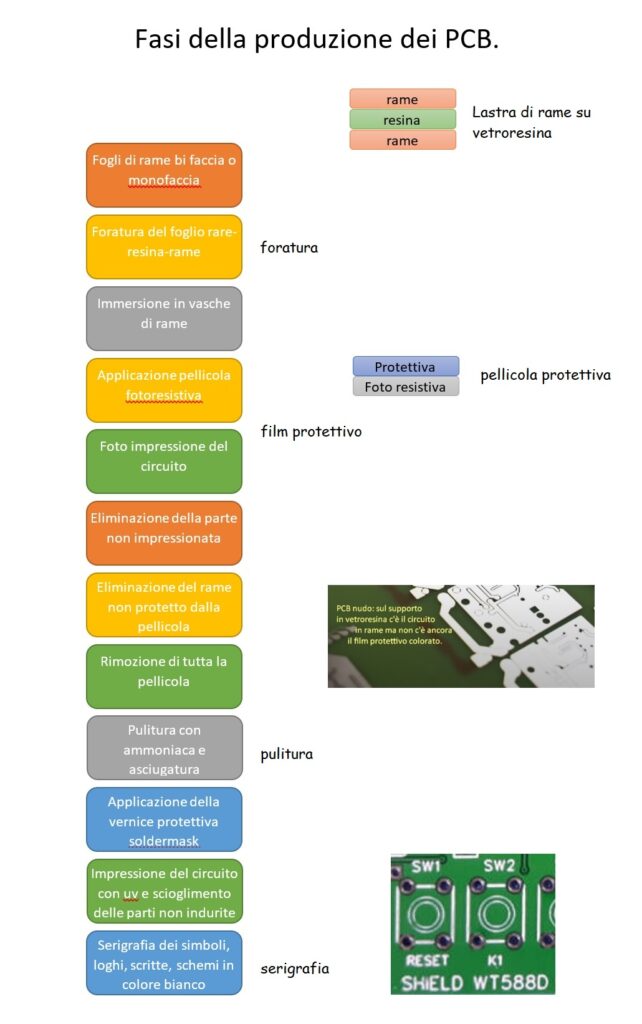

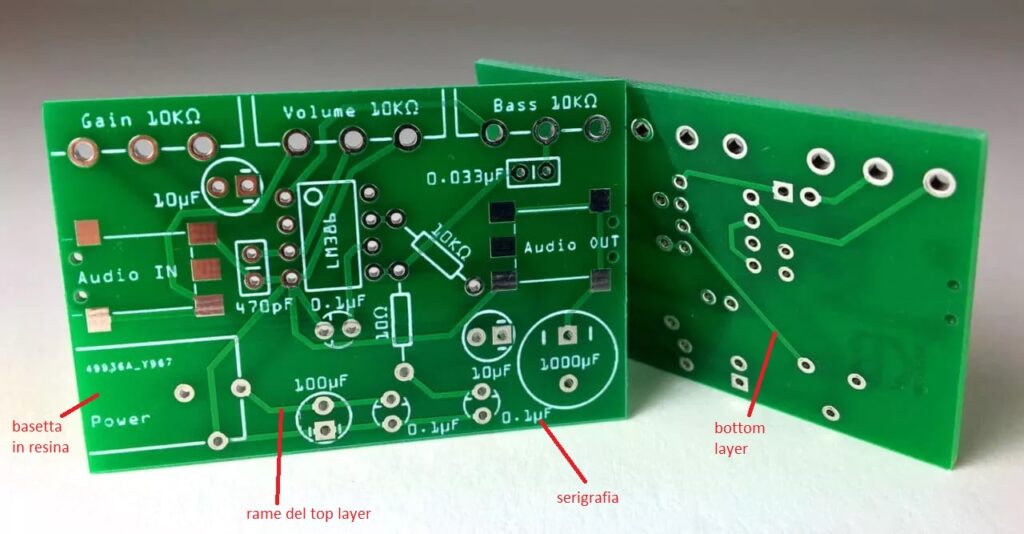

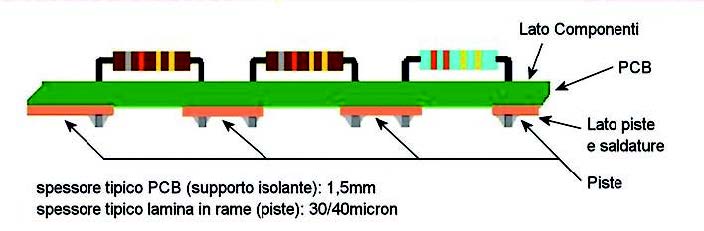

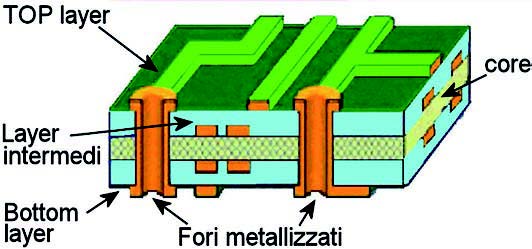

Un circuito elettronico è costituito da 2 strati: uno strato interno in resina di forma rettangolare su cui sono disegnate le piste del circuito con un sottile strato di rame. Spesso è presente anche uno strato inferiore (bottom layer) ove può essere disegnato un altro circuito in rame. Nelle moderne schede elettroniche sono presenti più di due strati sovrapposti (multilayer). Oltre al disegno delle piste di rame, sul PCB però troviamo anche una serie di simboli, sigle e riquadri che spiegano i componenti e danno anche altre informazioni. Per realizzare il PCB perciò si lavora con più passaggi strati o layer di materiale da imprimere sulla basetta di resina.

- Top layer: strato di rame esterno superiore; Inner layer: eventuale strato o strati interni di rame. Bottom layer: strato di rame esterno inferiore;

- Solder Mask Top layer: maschera che definisce forma e posizione delle zone di rame esterno superiore che resteranno scoperte dalla resina protettiva. Solder Mask Bottom layer: maschera come la precedente ma per lo strato di sotto..

- Solder Paste Top layer: maschera per i componenti montati in superficie (SMD) che definisce forma e posizione delle zone di rame esterno superiore dove verrà applicato il composto stagno/flussante necessario alla saldatura dei componenti SMD; Solder Paste Bottom layer: come la precedente ma per il lato di sotto.

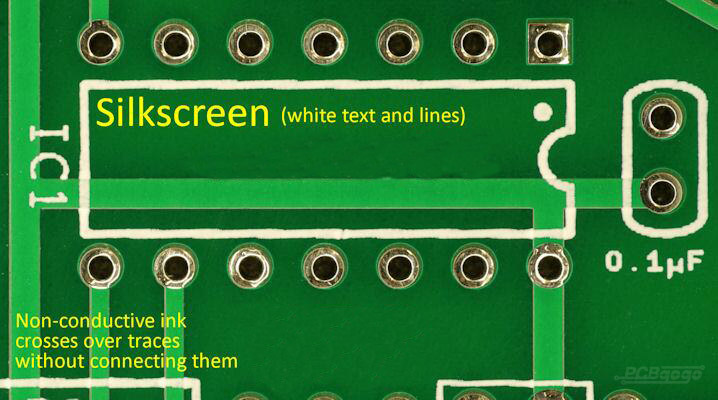

- Silk Screen Top layer: strato della serigrafia che verrà stampata (di solito in bianco) sulla superficie superiore del circuito stampato e serve a definire sigle, numeri, riquadri.L’inchiostro usato non è conduttivo. Silk Screen Bottom layer: strato della serigrafia per il lato di sotto.

- Assembly Top layer: relativo alla superficie superiore del circuito stampato in cui compaiono i disegni e i riferimenti di tutti i componenti montati sulla superficie superiore; Assembly Bottom layer: relativo alla superficie inferiore del circuito stampato

- Drill Drawing: tabella di foratura del circuito stampato.

In KiCad, EasyEDA (e altri EDA) il livello grafico che rappresenta la maschera di saldatura è negativo :dove c’è grafica in questo livello, la maschera di saldatura fisica non viene applicata e ci sarà un foro nella maschera di saldatura per cui l’eventuale rame sotto risulta scoperto. La soldermask è uno strato protettivo di vernice liquida (verde o altri colori) applicata sul lato superiore e inferiore di un circuito stampato. La funzione del soldermask è quella di proteggere il rame, evitando si coprire però le piazzole di saldatura, da:

- ossidazione

- pericolo di creare cortocircuiti durante

- la saldatura (ponti)

- il funzionamento a causa di influenze conduttive con oggetti vicini

- il funzionamento per influenze tra circuiti vicini in presenza di picchi di tensione

- influenze ambientali come polvere e altre contaminazioni che possono creare cortocircuiti a lungo termine.

APPLICAZIONE DELLA MASCHERA DI SALDATURA (SOLDERMASK).

La maschera per saldatura consente di coprire la scheda PCB di una pellicola protettiva aperta in corrispondenza dei punti ove poi si devono saldare i componenti elettronici. La sua applicazione è uno dei processi più importanti nella produzione di schede, sulla maggior parte delle schede viene applicata una maschera per saldatura che è uno speciale inchiostro detto “epossidico” applicato su ciascun lato (sopra e sotto) del PCB per proteggere la superficie in rame e impedire il cortocircuito durante la saldatura dei componenti in fase di assemblaggio. I pannelli vengono prima puliti e spazzolati, poi inseriti nella macchina per il rivestimento, che copre contemporaneamente entrambi i lati del pannello con l’inchiostro epossidico. I pannelli vengono poi spostati e fatti passare attraverso un nastro trasportatore in un essiccatoio che indurisce l’inchiostro quanto basta per consentirne la successiva stampa. Un operaio verifica alla fine che il rivestimento sia completo e uniforme. Nella fase successiva si deve stampare la maschera sulla vernice fotosensibile e per questo si usa una stampante a raggi UV (nel video ha due cassetti). L’operatore monta le pellicole con la maschera da imprimere e poi posiziona il pannello sui perni di regolazione, controlla che la pellicola e lo strato di rame siano allineati con precisione (errore < 50 micron) e poi avvia la macchina. Le lampade UV nella macchina induriscono l’inchiostro dove la pellicola è trasparente, cioè dove abbiamo bisogno della maschera per saldatura sulla scheda finita, nelle zone coperte dalla maschera, l’inchiostro epossidico non si indurisce e potrà essere successivamente sciolto. I pannelli vengono ripresi e riposti su un nastro trasportatore che li porta in una macchina che rimuove l’inchiostro non indurito e indesiderato. Successivamente l’inchiostro (il resist) rimasto verrà ulteriormente indurito o “polimerizzato” per fornire un rivestimento robusto e permanente. Per questo si utilizza un ulteriore passaggio in forno.

Il video.